Erfahrung des chinesischen Kunststoffs pritz guss herstellers mit über zehn Jahren Erfahrung im Abbruch von Spritzguss teilen.

Während des Spritzguss produktions prozesses treten häufig Schwierigkeiten beim Abriss von Spritzguss teilen auf. Ein schlechter Abriss hat erhebliche Auswirkungen auf die Qualität der spritz gegossenen Produkte, und ein mildes Abreißen kann zu Oberflächen kratzern oder-mustern auf dem Produkt führen. Ein starker schlechter Abriss kann zu Produkt verwerfungen und Verformungen führen. und sogar Bruch und Schaden. Die Lösung des Problems des schlechten Spritzgießens und Abrisses wirkt sich also auf die Qualität des endgültigen Spritzguss produkts aus.

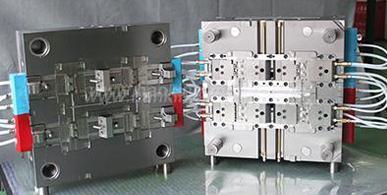

Nach dem Kunststoffs pritz guss kommt das Kunststoff teil aus dem Form hohlraum. Unabhängig davon, ob Sie einen Ein-oder Mehrkomponenten-Auswurf mechanismus verwenden, werden die Abbruch arbeiten im Allgemeinen auf einmal abgeschlossen. Manchmal jedoch aufgrund der speziellen Form der Injektion kunststoff teile oder der Notwendigkeit einer Produktions automatisierung, es ist immer noch schwierig, das Kunststoff teil aus dem Form hohlraum zu entfernen, oder kann sich nach Abschluss einer Abbruch arbeit nicht automatisch lösen. Zu diesem Zeitpunkt muss eine weitere Abbruch aktion hinzugefügt werden, damit sich das Kunststoff teil löst, was als sekundärer Auswurf bezeichnet wird. Die Schwierigkeit beim Abriss ist haupt sächlich auf das Anziehen des Tores oder des Kunststoff teils innerhalb der Form zurück zuführen.

Die Gründe für die Schwierigkeit beim Abriss von Spritzguss teilen umfassen viele Aspekte:

1. In Bezug auf die Ausrüstung: unzureichende Auswurf kraft und Auswurf hub.

Ausstoß kraft ist die Kraft kontrolle, die von Spritzguss geräten zum Abreißen verwendet wird. Für Spritz gieß maschinen unterschied licher Bedeutung variiert die maximale Ausstoß kraft. Der ideale Spritzguss prozess beinhaltet eine Maschine mit einer vor eingestellten Auswurf kraft, die grunds ätzlich ausreichend ist. Es kann jedoch nicht aus geschlossen werden, dass in Fällen, in denen das kunden spezifische Formteil größer als der maximale Spritzguss bereich ist oder die Struktur des Spritzguss teils zu komplex ist. Und die Greif kraft innerhalb der Form ist zu groß. Eine umfassende Berücksichtigung dieser Probleme ist für die Analyse der Eignung der Auswurf kraft von Vorteil.

2. Der Grund für schlechte Haftung und Abbruch kann auch auf die Kunststoffs pritz guss form zurück zuführen sein. Als Spritzguss-Hersteller, schlagen Sie vor, das Abbruch problem aus den folgenden Punkten zu lösen:

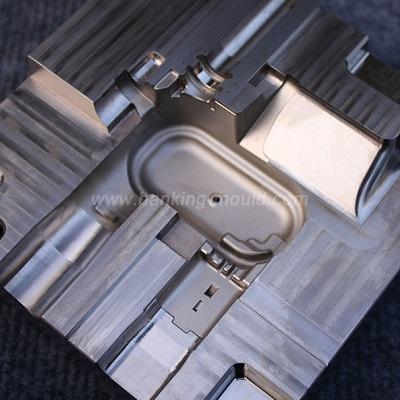

A. Die Oberfläche des Spritzguss hohlraums ist rau.

Wenn im Form hohlraum und im Läufer Oberflächen fehler wie Rillen, Kratzer, Narben und Dellen vorhanden sind, haftet das aus Kunststoff geformte Produkt leicht an der Spritzguss form, was zu Schwierigkeiten beim Abriss führt. Daher sollte die Oberflächen glätte des Form hohlraums und des Läufers so weit wie möglich verbessert werden. Die Oberfläche des Form hohlraums sollte vorzugsweise verchromt sein. Beim Polieren sollte die Richtung des Polier werkzeugs mit der Richtung der Füllung des geschmolzenen Materials übereinstimmen.

Und wenn das geschmolzene Material im zerkratzten Bereich der Form oder im Spalt des Einsatzes einen Blitz erzeugt, kann dies auch zu Schwierigkeiten beim Abriss führen. In dieser Hinsicht sollte der beschädigte Bereich repariert und der Abstand zwischen den Einsätzen verringert werden.

B. Unzureichende Steifigkeit der Form.

Wenn die Form zu Beginn der Einspritzung nicht geöffnet werden kann, zeigt dies an, dass aufgrund unzureichender Steifigkeit der Form eine Verformung unter Einwirkung des Einspritz drucks auftritt. Wenn die Verformung die Elastizität grenze übers ch reitet, kann die Form nicht in ihren ursprünglichen Zustand zurück versetzt werden und kann nicht weiter verwendet werden. Selbst wenn die Verformung die Elastizität grenze der Form nicht übers ch reitet, kühlt und erstarrt das geschmolzene Material unter hohen Bedingungen im Form hohlraum, entfernt den Einspritz druck und stellt nach der Form die Verformung wieder her. Das Kunststoff teil wird durch die Rück prall kraft geklemmt, und die Form kann immer noch nicht geöffnet werden.

Daher ist es beim Entwerfen von Formen notwendig, eine ausreichende Steifigkeit und Festigkeit zu entwerfen. Beim Testen der Form ist es am besten, eine Messuhr an der Spritzguss form zu installieren, um zu prüfen, ob der Form hohlraum und die Form basis während des Füll vorgangs verformt werden. Der anfängliche Einspritz druck während der Form prüfung sollte nicht zu hoch sein, und die Verformung der Form sollte beobachtet werden, während der Einspritz druck langsam erhöht wird, um die Verformung innerhalb eines bestimmten Bereichs zu steuern.

Wenn aufgrund einer übermäßigen Rück prall kraft ein Klemm fehler auftritt, reicht es nicht aus, die Öffnungs kraft einfach zu erhöhen. Die Form sollte sofort abgestellt und zersetzt werden, und die Kunststoffe inheiten sollten erhitzt und aufgeweicht werden, bevor sie heraus genommen werden. Bei Formen mit unzureichender Steifigkeit kann ein Stahlrahmen an der Außenseite der Form hinzugefügt werden, um die Steifigkeit zu verbessern.

C. Unzureichender Abbruch winkel.

Unzureichender Abbruch winkel ist einer der wichtigenGründe für die Schwierigkeit beim Abriss. Bei der Konstruktion und Herstellung von Kunststoffs pritz gussformen sollten ausreichende Abbruch winkel gewähr leistet sein, da es sonst schwierig ist, das Kunststoff teil zu ent formen. Der gewaltsame Auswurf führt häufig zum Verziehen des Spritzguss teils, zum Aufhellen oder Knacken der Auswurf position usw. Die Bewegung der Form sollte relativ parallel zur festen Schablone sein, da sich sonst der Hohlraum verschiebt und ein schlechter Abriss verursacht. Bei der Gestaltung von Kunststoff produkten sollte der Zugwinkel in der Zeichnung angegeben werden, normaler weise zwischen 1 und 2 Grad. In besonderen Situationen darf es über 0,5 Grad liegen.

D. Unvernünftiges Design des Auswurf mechanismus.

Wenn der Auswurf mechanismus einen unzureichenden Hub, einen ungleich mäßigen Auswurf oder eine schlechte Bewegung der Auswerfer platte aufweist, kann dies dazu führen, dass das Kunststoff formteil nicht ent formen kann.

Hersteller von Kunststoffs pritz gussformen sollten ihr Bestes geben, um die effektive Auswurf fläche des Auswurf stifts zu vergrößern, um einen ausreichenden Auswurf hub sicher zustellen. Die Auswurf geschwindigkeit von Kunststoff-Spritzguss teilen sollte in einem geeigneten Bereich gesteuert werden und sollte nicht zu schnell oder zu langsam sein. Der Hauptgrund für die Bewegung der Ejektor platte ist die Haftung zwischen Gleit komponenten.

E. Schlechte Schimmel pilz entlüftung oder zu hohe Formte mperatur.

Hersteller von Spritzguss formen sollten die Abgas bedingungen von Formen verbessern und ausreichende Entlüftung kanäle entwerfen.

F. Schwierigkeiten beim Abriss durch Spritzguss verfahren verursacht.

A. Die Fass temperatur ist zu hoch oder es gibt zu viel Einspritz volumen. Wenn die Formte mperatur zu hoch ist, ist die Kühlung des geschmolzenen Materials im Hohlraum nicht vorhanden, und das Volumen kehrt nicht zur vor eingestellten Größe zurück. was zu der Unfähigkeit des Kunststoff teils führt, zu ent formen;

B. Der Einspritz druck ist zu hoch oder die Halte-und Abkühlzeiten sind lang. Die Einspritz temperatur umfasst die Fass temperatur, die Düsen temperatur usw. Wenn die Temperatur zu hoch ist, kann das in den Form hohlraum eintretende geschmolzene Material nicht zum vorbestimmten Zeitpunkt abgekühlt und gebildet werden, was sich auch auf den Abbruch effekt auswirkt;

C. Übermäßiges Injektion volumen. Wenn das Einspritz volumen die Hohlraum kapazität übers ch reitet, wird es oft als Erweiterung der Form bezeichnet. Wenn zu viel geschmolzenes Material eingespritzt wird, dehnt es sich aus, wenn der Druck freigesetzt wird, wodurch es sich fest auf der Form ausdehnt und nicht entfernt werden kann. Das Einstellen des Injektion volumens kann dieses Problem lösen;

D. Unsachgemäßer Injektion zyklus. Ist der Einspritz druck zu hoch, die Haltezeit oder die Abkühlzeit beim Spritzgießen zu lang, besteht auch die Gefahr von Schwierigkeiten beim Abreißen. Komplett gekühlte Produkte sind auch nicht leicht zu ent formen, und der Einspritz zyklus muss angemessen sein.

Rufen Sie uns an:

Rufen Sie uns an:  Mailen Sie uns:

Mailen Sie uns:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.