HanKing Mould verwendet die beliebteste Software für Formen design und Formenbau wie roE, SolidWorks, AutoCAD/Autodesk, Unigra phics und so weiter. Bei HanKing arbeiten wir mit Kunden zusammen, unabhängig davon, ob sie vollständige Spezifikationen oder nur vorläufige Entwicklungs pläne haben. Unser Team für Kunststoff-Formenbau unterstützt Sie bei der Entwicklung eines klaren Verständnisses Ihrer Anforderungen und hilft Ihnen, wichtige Entscheidungen zu treffen, die Ihr Design bis zur Massen produktion beschleunigen.

Der Weg zur Senkung der Kunststoff form kosten und zur Verbesserung der höheren Effizienz beginnt auf der Entwurfs ebene.

Wenn wir die Qualität der Form beibehalten möchten, können wir die Kosten nicht senken, indem wir die Form materialien und die Verarbeitung kosten ändern. Wenn kosten günstige Materialien oder kosten sparende Verarbeitung methoden verwendet werden, erhöht sich die Wartungs rate der Form, im Gegenteil, sie erhöht die Produktions kosten.

Hochwertige Formen sind solche, die eine hohe Effizienz, hohe Qualität, geringe Verluste, wenige Schimmel ausfälle erreichen und die Produktion von Spritzguss produkten erfolgreich abschließen können. Gute Spritzguss form kann die Leistung maximieren, die Wartungs rate reduzieren und die Spritzguss produktion stabilisieren, um die Kosten des Produktions prozesses zu senken und die einzelnen Produktions kosten von Kunststoff produkten zu senken.

Das Design der reifen Form ist die wichtigste Voraussetzung für die Qualität der Spritzguss formen. Vor dem Spritzguss design werden die Form verarbeitung und das anschließende Spritzgießen analysiert, um die Kosten zu senken und die Effizienz zu verbessern.

Der Auswurf mechanismus der Spritzguss form sollte stark genug sein, um Probleme wie unausgeglichenes Auswerfen, Produkt vorsprung und Produkt auswurf verformung zu vermeiden, die durch die Einsparung von Auswerfer stiften verursacht werden. Die Verluste, die durch nachfolgende Form modifikation und Schimmel prüfung verursacht werden, sind weitaus größer als die, die durch die Kosten mehrerer Auswerfer stifte verursacht werden.

HanKing Mould ein profession eller Präzisions form hersteller, unsere Formen designer haben viel Erfahrung in der Gestaltung verschiedener Arten von Formen für Kunden das ganze Jahr über gesammelt. Sie wissen, wie man Spritzguss formen von aus gezeichneter Qualität entwickelt und Design probleme für Kunden löst.

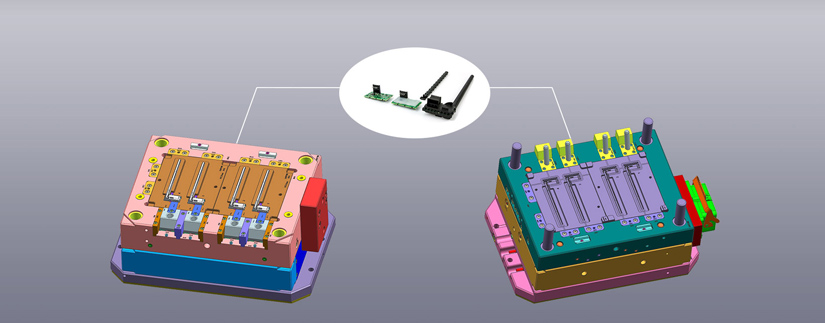

Wie im Bild gezeigt, ist der Prozess der Produkte sehr komplex. Dieses Kunststoff produkt verbindet sich mit Leiterplatten, Antennen und Hardware-Einsätzen. Nach der traditionellen Praxis müssen sie einzeln hergestellt werden, mit einer langen Zeit, hohen Kosten und einer hohen Fehlerrate. Unsere Konstrukteure optimieren das Form design, mehrere Prozesse können kombiniert werden, um eine Reihe von einmaligen Spritzguss prozessen zu bilden, die nicht nur die Leiterplatte effektiv schützen und die Fehlerrate reduzieren können, aber auch den Verarbeitung effekt stark verbessern und die Produktions kosten reduzieren.

Dies ist die Bedeutung der vorläufigen Entwurfs arbeiten. Gute Konstrukteure lösen Probleme für Kunden, in HanKing Mould haben wir viele aus gezeichnete Konstrukteure, die Ihnen dienen.

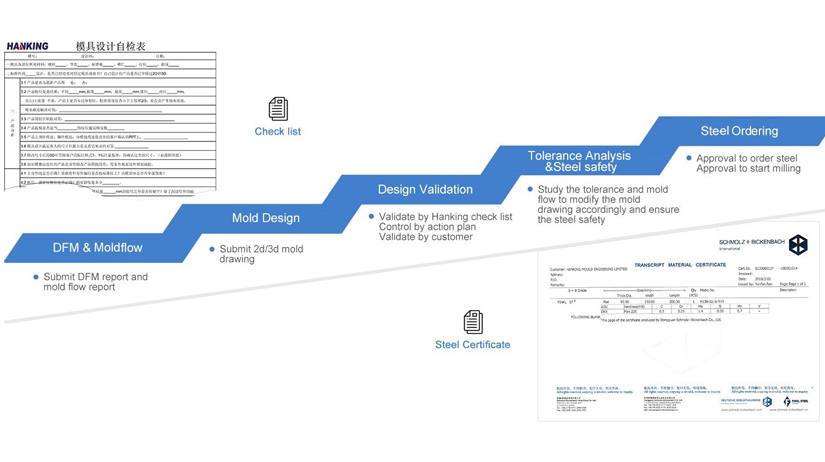

Kunden spezifisches Form design und Engineering-Verfahren

DFM & Moldflow:DFM-Bericht und Form fluss bericht einreichen

Kunststoff-Form-Design:2d/3d form zeichnung einreichen

Design-Validierung:Validierung durch HanKing Mould Checklist; Kontrolle durch Aktions plan; Validierung durch Kunden

Toleranz analyze & Stahl Sicherheit:Studieren Sie die Toleranz und den Form fluss, um die Kunststoff form zeichnung entsprechend zu modifizieren und die Stahls icherheit sicher zustellen

Stahl bestellungen:Genehmigung zur Bestellung von Stahl; Genehmigung zum Fräsen

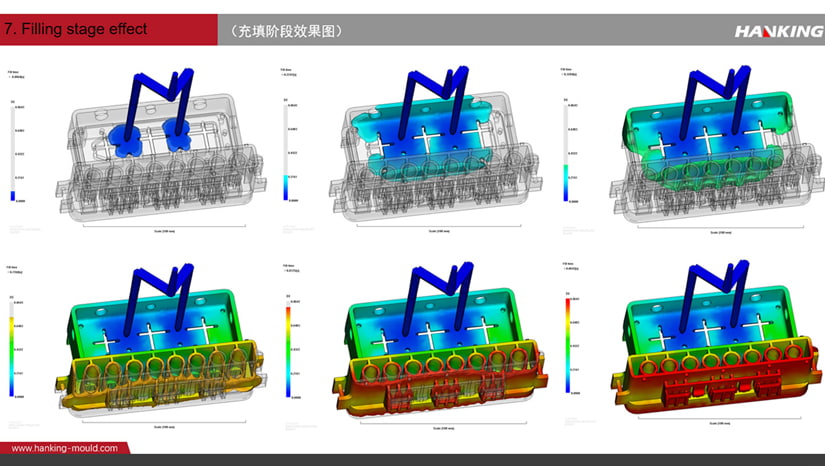

Füll bühnen effekt

Das Füllen ist der erste Schritt des Spritzgießens, und die Füllung ist abgeschlossen, wenn der geschmolzene Kunststoff zum Schließen in den Form hohlraum gelangt.

Die Füll analyze ist sehr wichtig, was der Schlüssel faktor ist, um gute fertige Kunststoff produkte zu erhalten. Weil die Kunststoff teile normaler weise eine unregelmäßige Form anstelle einer flachen Platte haben und verschiedene Kunststoffe unterschied liche Schmelz zustände aufweisen.

Beim Spritzguss verfahren wird das Material in der Einspritz stufe einer hohen Scherkraft ausgesetzt. Die Scher geschwindigkeit ist proportional zur Füll geschwindigkeit. Wenn die Scher geschwindigkeit niedrig ist und die Füll geschwindigkeit auf den anfänglichen nicht Newtonschen Bereich der Viskosität kurve eingestellt wird, führt eine kleine Änderung der Scher geschwindigkeit zu einer großen Schwankung der plastischen Viskosität. Auf lange Sicht werden solche Schwankungen zu inkonsistenten Füll raten führen, was zu Änderungen in der Qualität von Spritzguss produkten führen wird.

Daher ist es notwendig, die Probleme, die beim Füll prozess des Spritzgießens auftreten, entsprechend den Eigenschaften von Kunststoff materialien und den Anomalien der Produkts truktur zu analysieren. und lösen Sie diese Probleme während des Form designs.

In der ersten Stufe der Injektion füllung wird das Material aus dem Produkt gespeist. HanKing Mould analysiert, wo das Material zugeführt wird, und analysiert, ob verschiedene Tore vollständig gefüllt werden können, ob die Luft einges ch lossen ist und ob die Schrumpfung schwer wiegend ist. Wenn die Füll analyze beweist, dass es Probleme gibt, kann der Designer diese Probleme lösen, um unnötige Schimmel modifikationen zu vermeiden. Das Bild zeigt den Weg der Kunststoff füllung. Im Bild zeigt die rote Farbe an, die längere Füllzeit benötigen.

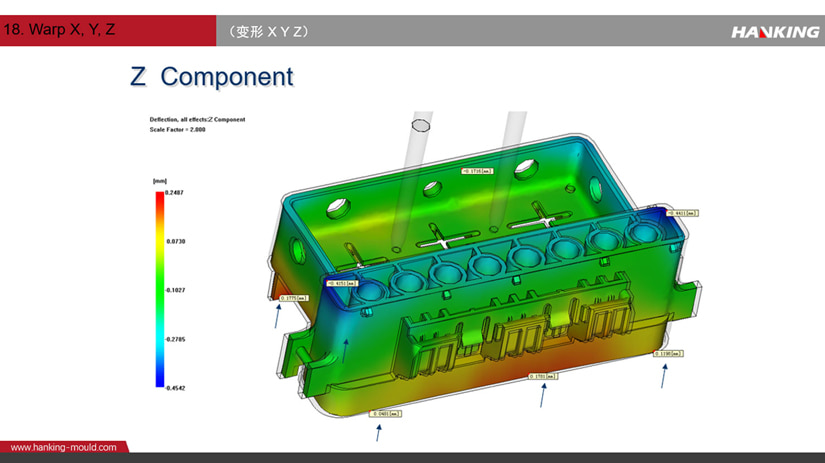

Wrap X, Y, Z-Komponente

HanKing FormIngenieure tun immer ihr Bestes, um jeden Punkt in der Kunststoff form entwurfs phase zu berücksichtigen, um zu vermeiden, dass sie für zukünftige Modifikationen in der Kunststoff produktion verlieren.

Während des Spritzguss prozesses ändert sich die Form oder das Volumen des Kunststoff teils.

Verformung ist einer der häufigsten Mängel von Kunststoff teilen, Verformung wird zu ungleich mäßiger Montage freiheit von Produkten führen, kann es Schritt zwischen den Montage komponenten haben, was das Aussehen und die Montage wirkung von Produkten ernsthaft beeinträchtigen wird.

Im Allgemeinen sind die Ursachen für die Verformung von Kunststoff produkten wie folgt

Das Produkts truktur design, die Wandstärke ist ungleich mäßig, auch die Produkt form und-struktur sind instabil, was zu einer Verformung der spritz gegossenen Produkte führt

Die Konstruktion struktur der Form, die Position des Tor punkts, die Form des Tores und das Auswurf system.

Spritzguss bedingungen wie Einspritz druck, Geschwindigkeit, Zeit und Forms tabilität.

Gründe für die Verformung von Kunststoff produkten sind unter anderem Temperatur, Druck und Geschwindigkeit.

Der Druck in der Form ist sehr groß. Der Druck verursacht innere Spannungen in den Kunststoff teilen. Und die Temperatur verteilung des verschiedenen Teils des Produkts ist unterschied lich, während des Kühl prozesses der Kunststoff teile wird die innere Rests pannung freigesetzt und verursacht Verformung, uSelbst schrumpfung und ungleich mäßige Kühlung sind auch Faktoren, die Verformung von Kunststoff teilen verursachen.

Es ist schwierig, das Problem der Verformung durch Prozess parameter zu lösen. Daher sind in der Entwurfs phase sehr erfahrene Konstrukteure erforderlich, um die Verformung von Produkten zu analysieren. Besprechen Sie, ob die Produkte verzogen sind und die Ursachen der Verformung, und schlagen Sie entsprechende Gegenmaßnahmen zur Verbesserung vor.

Im Allgemeinen muss der Designer den möglichen Einfluss des Gating-Systems auf die Verformung ausschließen. Die Kühl geschwindigkeit ist ebenfalls ein Design problem, und gleichzeitig sollte auch die Verformung im Ent formung prozess vermieden werden.

Im Falle einer Verformung sollte der Designer von der Form gestaltungs richtung ausgehen, den Läufer erhöhen, die Tor zuführung position ändern, die Tor form ändern oder sogar die Trennlinie ändern, die Rippen erhöhen. oder verringern Sie die Schritt differenz und versuchen Sie, die Produkts truktur des Kunden nicht zu ändern.

Das Produkt im obigen Bild ist unsere Verformung analyze. Die maximale Verformung in Z-Richtung beträgt nur 0,2. Dieser Effekt ist gut, was darauf hinweist, dass das Produkt kein ernstes Verformung problem hat.

Rufen Sie uns an:

Rufen Sie uns an:  Mailen Sie uns:

Mailen Sie uns:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.